COPYRIGHT©广州慧正云科技有限公司 www.hzeyun.com 粤ICP备18136962号 增值电信业务经营许可证:粤B2-20201000

来源:专家库 作者: 叶丹 2024-02-20 08:41

04、DMSO基凝胶

乳膏基涂料具有持久的防冰和防冻性能,但它们性状不透明,且长期存放容易降解。为了克服这些缺陷,我们将DMSO制剂(具有低温保护剂性质)封装在聚合物网络中,从而形成有机水凝胶(OHG)29。

OHG已广泛应用于各种行业,当然也包括在防冰涂层中。由于在零度以下水会结冰,传统水凝胶(HG)会在零下的环境中失去其功能,因此,在聚合物基质中添加的醇、盐或离子液体拓宽了OHG的操作温度窗口30。

本文中通过选择明胶作为有机凝胶剂来制备OHG。这样既可以为合成OHG提供一个简单的设计模板外,它还具有丰富的可用性、环境友好性和通用性等特点。我们通过两种技术制备了这种DMSO的凝胶(第2.18节)。

第一种技术是采用众所周知的“溶剂置换”工艺31,在不同的时间段将预制的明胶HG浸泡在DMSO中,以形成DMSO注入的OHG,下文称为D-OHG。此外,我们通过直接固化DMSO-水-明胶混合物,开发了一种一步、快速和可规模化应用的技术。这些凝胶被命名为DxWy,其中“D”表示DMSO,“W”表示水,“x”、“y”表示它们在固定明胶量的溶液中各自的重量百分比。

凝胶性能取决于其保留注入的流体的能力,但其也有易于通过蒸发而损失的缺点30。因此,在特定环境条件下,通过定期为10天的储存,然后用称重法对不同凝胶中的液体保留量进行了测定。

发现在不同凝胶中保持液体能力不同,HG在2天内脱水并变成萎蔫的形状(图4a)。然而,OHG显示出较长的液体保留能力(含量损失小于11%),并且在长时间储存后不会降低冷凝-结霜性能。

耐蒸发性的提高可归因于DMSO具有低蒸气压以及与明胶网络中的水的氢键相互结合,从而保持了初始的凝胶状态(尤其是D50W50和D90W10)。

不出所料,原始HG无法长时间保持其注入的液体,导致它们失去了机械性能。因此它们在压缩时发生了不可逆地分解,在断裂前只能承受0.25 kg的重量,显示出有限的拉伸性。

然而,DMSO的掺入增加了明胶网络中物理交联的结晶区域的密度,从而使OHG具有稳定机械性和弹性(S7-II,支持信息)。DMSO还能促进凝胶基质中凝胶链上的羟基与结晶区域之间的氢键相互作用32。因此,在较宽的温度范围内证明了D-OHG可以承受各种力,包括拉伸(约超过其未拉伸长度的200%)(图4b)和弯曲扭曲(图4c)。因此可以承受多次压缩-松弛循环,承载能力也增加到5kg(图4d)。

当暴露于超低温环境时,D-OHG也能保持弹性,不像HG发生断裂(图4c;图S13a)。基于DMSO的凝胶表现出的热塑性,通过熔化/冷却重复可以改变其形状从而实现可重塑性,而且不会因为其凝胶链之间氢键的可逆生成和破坏而影响其功能性(图4e)。

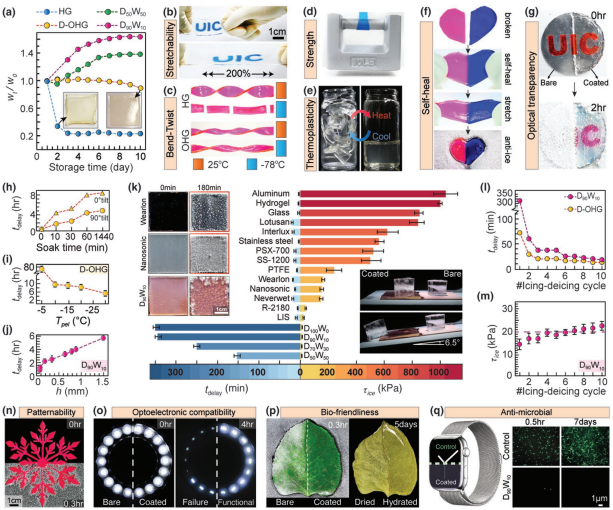

图4. 基于DMSO的凝胶的多功能性。

a)在(Tair=25°C,RH=50%)特定环境条件下储存的不同凝胶(6.5cm2尺寸)重量随时间的归一化变化曲线(wt/w0),其中wt和w0分别表示瞬时和初始重量。使用两步溶剂置换工艺从HG开始制备D-OHG,使用一步工艺制备DxWy凝胶。插图显示了指定时间的凝胶状态。

b–e)显示D-OHG的图像b)在室温条件下的可拉伸性;

c)在不同温度下与HG相比的机械变形性;

d)室内条件下的承载能力;以及e)热塑性模塑性-可循环性(在90℃下熔融15分钟,然后将其冷却到室温)。

f)接触的两个D-OHG片段的自修复能力、它们在原位自修复后的可拉伸性以及9小时后不受阻碍的防冰功能(Tpel=-20℃,RH=40%,S=9.5,倾斜角度= 0°)。

g)D-OHG在严重结冰条件下的光学透明度(Tpel=-30℃,RH=60%,S=35.4,倾角=90°)。

h,i)D-OHG涂层(尺寸为6.5cm2)的tdelay与在DMSO中浸泡时间和样品方向(Tpel=-30℃,RH=60%,S=35.4)的函数关系(h);和衬底过冷(RH = 90%,倾角=90°)(i)。

j)D90W10涂层的冻结延迟性能(Tpel=-30℃,RH =90%,S=53,倾角=90°)作为其厚度的函数。

k)DMSO基凝胶与基准材料和商用保护漆/涂层的防冰潜力(Tpel=-30℃,RH=90%,S=53,倾角=90°)和IAS的比较。左侧插图描述了代表性涂层(6.5cm 2尺寸)上的冷凝结霜。D-OHG的低IAS导致冰块在寒冷条件下(Tpel=-40℃,Tair≈0°C,RH=70%,S=22.9)容易脱落(右插图)。

l)D90W10涂层与D-OHG相比的冷凝结霜性能(Tpel=-30℃,RH=90%,S=53,倾角=90°)和m)经受多次除冰循环的IAS。

n)成型性和防结霜能力(Tpel=-30℃,RH=80%,S=47.1,倾角=0°);o)半涂D-OHG环形灯在冬季条件下的冷凝结霜性能(Tpel=-30°C,Tair = 5℃,RH=80%,S=6.7),显示未涂覆侧失效,如光线变暗所示,而凝胶涂覆部分功能正常。

p)部分涂有D-OHG的植物叶片的生物相容性和抗冷凝霜性(Tpel=-30℃,RH=55%,S=32.4,倾角= 0°)。右图显示了5天后叶片在环境条件下的状态。

q)荧光显微镜图像,其显示与污染的对照(HG)表面相比,在D90W10涂覆的智能手表表面上不存在大肠杆菌生物膜生长和附着。DMSO凝胶厚度约为1-1.5mm。(a)、(k)、(n)、(p)中的D-OHG浸泡时间为30分钟,(B)、(c)、(i)、(o)中的浸泡时间大于12小时。IAS测试如前所述在Tpel=15℃、RH=10%、tfreeze=1小时和剪切速率=0.1mm s1条件下进行。

除热机械性能增强外,功能性材料还会由于随时间磨损而退化。因此,能够在不需要人为干预的情况下对所造成的损伤进行本质上的修复并恢复其初始性能的材料对于各种实际应用来说至关重要。

当D-OHG被切成两半并重新连接时,它在一段时间后以不可观察的方式实现界面自修复。自修复的D-OHG与未切割时一样,具有良好的抗机械变形和延迟冷凝-结霜的能力(图4f,稍后将详细讨论)。

这种无需外界刺激的自愈特性是由于在聚合物网络中功能组分的存在赋予了可逆且有效的物理相互作用(即氢键、静电相互作用和/或客体-主体相互作用)而产生的(如图4g;S7-III所示,支持信息)。

最后,所有基于DMSO的凝胶即使在恶劣的环境条件下(凝结/结霜/结冰)也具有高的光学透明度,而未涂覆的表面会被厚厚的结霜覆盖(图4g; S7-III)。

05、DMSO凝胶的防冰性能和憎冰性能

接下来,我们以分别表征tdelay和τice的方式来重点讨论基于DMSO的凝胶在延迟结冰/结霜和冰脱落方面的应用潜力。首先,我们研究了DMSO浸泡时间对不同取向的基质的D-OHG的tdelay影响(结果如图S13b)。

研究发现,浸渍时间越长,溶剂交换过程越多,在凝胶储库中掺入的DMSO含量越高,那么在防止冷凝-结霜方面效果就越好(如图4h所示)。

无论基底取向如何,HG会在6分钟内失效,变为不透明的白色,而OHG在冷凝结霜试验的整个实验期间都可以保持光学透明,性能是HG的45 ~ 85倍。

此外,尽管OHG表现出稳定的滴状凝结,对任何初霜状/乳液具有除冰效果(具体见补充注释3.2),但它们不会像后者那样随着时间的推移而被消耗,从而保证其具有更长的使用寿命。

由于涂层也暴露在较宽的温度窗口中,我们在高湿度条件下对D-OHG进行了不同的过冷实验(图4i),例如在基板温度Tpel为30°C时候的性能,发现tdelay 比C(P30D)85和商品化的SHS分别好3倍和43倍。

在Tpel=5°C时,D-OHG的tdelay为3天(图S13c)。除了可大规模应用外,DMSO凝胶还可以牢固地粘附在具有不同表面化学性质的各种工业相关材料上,显示出优异的冷凝结霜性能(图S13e)。

进一步地,我们研究了涂层厚度对DMSO凝胶tdelay的影响,并观察到两者之间成正比关系(图4j)。值得注意的是,与裸露的亲水性或疏水性表面相比,即使是最薄的DMSO凝胶涂层也表现出显著的tdelay例如约1.5 h。

本文研究的各种配方中,DMSO凝胶的性能是最好的,因此,后面的工作中我们主要是将其性能(tdelay,tice)与标准商业化的保护涂层和未处理的常规工业表面进行了全面的对比测试。

基准材料包括铝、不锈钢、玻璃、聚四氟乙烯(PTFE)、基于硅油的LIS和HG。商品化的保护涂层分为积累,例如防冰/疏冰剂(Wearlon Super F-1, Nanosonic HybridShield, Nusil R-2180),超疏水涂层(StoColor Lotusan, Rust-Oleum NeverWet),耐磨涂层(Interlux Brightside, PPG’s PSX-700 and Sigmashield 1200),这些油漆和涂料按照各自制造商的说明施涂在铝/铜基材上。

对比发现DxWy凝胶的性能明显优于所有这些市售油漆/涂料,后者在标准化的相同实验条件下会过早失效(见图4k;图S14和S7-IV)。

例如,D90 W10凝胶阻止表面结冰的时间(tdelay)比SHS长约20倍(图4k;图S14和S7-IV,支持信息)。同时,DxWy凝胶的平均tice比未经处理的金属低约86倍(例如,铝)。

有趣的是,在IAS试验中观察到,由于DMSO在凝胶基质中的除冰作用(如前面讨论),与凝胶表面接触的脱落冰柱底面本质上是海绵状的。与乳膏一样,凝胶在其暴露的表面上渗出一层光滑的润滑层,这导致其tice减少。凭借这一点,在严寒的条件下(例如:Tpel =-40°C,Tair≈0°C,RH=70%,S=22.9),D-OHG顶部的冰块也可以通过表面的微小小倾斜(≈6.5°)而发生脱离。

一种可以反复应用的涂层可以有效减少再次涂抹的必要。因此,接下来我们评估了DMSO凝胶在结冰-除冰循环条件下的耐久性。

我们发现在里面第一个周期中,D90W10持续了约5.2小时,比D-OHG长4倍,而且,在随后的4个循环中,D90W10的tdelay始终比D-OHG长约2倍(图4l)。

随着连续的除冰循环,D90W10凝胶基质中的DMSO不断被消耗,在对抗初结霜的过程中最终会被变枯竭。然而,即使在十次冷冻-解冻循环后,D90W10的tdelay约比传统SHS或LIS高3倍。作为一种体积属性,D90W10的τ在多次结冰-除冰循环中没有显著变化(图4m)。因此,DMSO凝胶明显显示出强大且有效的防冰性能,可防止冷凝-结霜。

06、DMSO凝胶的多功能性

DMSO凝胶可以很容易地塑造成任何一种形状或紧密贴附在具有复杂几何特征的材料表面。因此,我们通过用前体凝胶溶液(红色)填充丙烯酸模具(黑色)中并固化,然后将其置于结冰条件下,进一步证明了DMSO凝胶的图案化能力(如图4n所示)。

我们发现DMSO凝胶填充的部分没有冷凝结霜,而未填充的模具周围被冰霜包裹。由于凝胶涂层即使在环境降水条件下也是透明的,在恶劣的天气条件下能够保证光学透明度33,因此,在太阳能电池板/汽车挡风玻璃和关键运输设备(如在机场跑道上路灯、引导灯)的运行安全中可以使用。

为了证明其在这些情况下的可用性,我们将一半涂有D-OHG的垂直放置的环形手电筒置于寒冷的环境条件下(Tai r=5°C,Tpel=-30℃,相对湿度=80%,S= 6.7)。由于非常寒冷,随着时间的推移,未涂覆部分因为结霜变得不透明,电筒的光开始变暗,而在实验结束(4小时)之前,经过处理的部分没有结冰/结霜,亮度没有发生变化(如图4o所示)。

另外,DMSO凝胶在高剪切气流下也很稳定,暴露后tdealy也没受影响(图S15)。DMSO凝胶的另一个潜在用途(因为成分是生物友好的)可能是作为农业中的防冻喷雾剂,保护严寒低温会对植物造成不可逆转的冻害,例如,导致根系受损、叶片脱水,最终导致作物损失。将刚切下的植物叶片一半涂上D-OHG并冷却至Tpel=-30°C,RH=55%,S=32.4,持续时间大于2.5小时,发现未涂覆部分严重结霜,而涂层部分保持无霜。

此后,将该叶片在室温条件下保存5天(图4p),可以观察到裸露部分已经干燥,表明细胞已经死亡,但有涂层部分仍然保留了水分。

我们的DMSO凝胶的最后一个特点是其抗微生物性能,这是因为它们具有抗生物黏附的特点。微生物生物膜每年在美国会对约200万患者构成致命威胁,并且这一威胁难以消除34。

尽管在抗微生物膜方面已经开发了许多新涂层,但只有少数涂层同时还具有抗冰性能35。

DMSO是一种著名的抗微生物试剂,本文中发明的DMSO-凝胶得益于DMSO固有的快速杀死各种病原体的能力,另外,DMSO-凝胶还具有光滑界面(这是维持表面润滑层的结果),可以进一步削弱任何微生物的粘附。

在37 °C条件下,在HG和D90W10涂层表面分别进行了24小时的常规静态大肠杆菌粘附培养实验,研究结果表明,在HG中,病原体与凝胶状基质牢固结合,细胞增殖并生成固定的生物膜基质,而D90W10缺乏任何微生物粘附位点而不会发生细胞黏附(图4q)。

这种多功能涂层对冰的排斥性,也可在与人的皮肤持续接触的可穿戴电子器件(例如,智能手表)中得到使用。

另外,这样的涂层还可以在需要在寒冷的户外活动或北极航行的船舶中起作用,增强船舶的防冰以及抵抗海洋生物污染的能力。

结论

我们将开发的一系列基于低温保护剂的配方及其多功能涂层的合理设计策略进行了研究,该系列配方可以系统地调整功能表面上的固体污垢粘附,而不用考虑其本来的材料结构和化学性质的影响。

这是通过调节防冻剂从其系统中的渗出和维持一个自润滑表面水合层来实现的,该水合层既光滑又不冻结。

每种配方都有其独特的优势,以满足不同情况寒冬中防冻的多方面需求。我们设想,通过将这些功能多样的产品全部组合、集成到单一材料系统中,开发出新的复合材料必将在广泛的工业领域得到应用。

*实验材料和方法详见支持信息。文章和支持信息中提供了所有数据。

#参考文献:

[1] A. Dhyani, J. Wang, A. K. Halvey, B. Macdonald, G. Mehta, A. Tuteja, Science 2021, 373, eaba5010.

[2] a) P. Guo, Y. Zheng, M. Wen, C. Song, Y. Lin, L. Jiang, Adv. Mater. 2012, 24, 2642; b) H. Sojoudi, M. Wang, N. D. Boscher, G. H. McKinley, K. K. Gleason, Soft Matter 2016, 12, 1938; c) L. B. Boinovich, A. M. Emelyanenko, K. A. Emelyanenko, E. B. Modin, ACS Nano 2019, 13, 4335.

[3] M. J. Kreder, J. Alvarenga, P. Kim, J. Aizenberg, Nat. Rev. Mater. 2016, 1, 15003.

[4] a) Y. Zhuo, J. Chen, S. Xiao, T. Li, F. Wang, J. He, Z. Zhang, Mater. Horiz. 2021, 8, 3266; b) C. Urata, G. J. Dunderdale, M. W. England, A. Hozumi, J. Mater. Chem. A 2015, 3, 12626; c) T. Li, P. F. Ibá?ezIbá?ez, V. H?konsen, J. Wu, K. Xu, Y. Zhuo, S. Luo, J. He, Z. Zhang, ACS Appl. Mater. Interfaces 2020, 12, 35572; d) Y. Ru, R. Fang, Z. Gu, L. Jiang, M. Liu, Angew. Chem., Int. Ed. 2020, 59, 11876.

[5] E. Mitridis, T. M. Schutzius, A. Sicher, C. U. Hail, H Eghlidi, D. Poulikakos, ACS Nano 2018, 12, 7009.

[6] a) J. Lv, Y. Song, L. Jiang, J. Wang, ACS Nano 2014, 8, 3152; b) K. Golovin, S. P. R. Kobaku, D. H. Lee, E. T. DiLoreto, J. M. Mabry, A. Tuteja, Sci. Adv. 2016, 2, e1501496.

[7] K. K. Varanasi, T. Deng, J. D. Smith, M. Hsu, N. Bhate, Appl. Phys. Lett. 2010, 97, 234102.

[8] K. Rykaczewski, S. Anand, S. B. Subramanyam, K. K. Varanasi, Langmuir 2013, 29, 5230.

[9] X. Yao, B. Chen, X. P. Morelle, Z. Suo, Extreme Mech. Lett. 2021, 44, 101225.

[10] T. Chang, G. Zhao, Adv. Sci. 2021, 8, 2002425.

[11] S. Yang, C. Wu, G. Zhao, J. Sun, X. Yao, X. Ma, Z. Wang, Cell Rep. Phys. Sci. 2021, 2, 100623.

[12] R. Chatterjee, D. Beysens, S. Anand, Adv. Mater. 2019, 31, 1807812.

[13] D. Martin, A. Weise, H. J. Niclas, Angew. Chem., Int. Ed. 1967, 6, 318.

[14] A. Luzar, D. Chandler, J. Chem. Phys. 1993, 98, 8160.

[15] P. Alexandridis, T. A. Hatton, Colloids Surf., A 1995, 96, 1.

[16] C. Fuchs, H. Hussain, C. Schwieger, M. Schulz, W. H. Binder, J. Kressler, J. Colloid Interface Sci. 2015, 437, 80.

[17] a) S. Nath, S. F. Ahmadi, J. B. Boreyko, Nanoscale Microscale Thermophys. Eng. 2017, 21, 81; b) Y. Yao, T. Y. Zhao, C. Machado, E. Feldman, N. A. Patankar, K. C. Park, Proc. Natl. Acad. Sci. USA 2020, 117, 6323.

[18] S. Anand, K. Rykaczewski, S. B. Subramanyam, D. Beysens, K. K. Varanasi, Soft Matter 2015, 11, 69.

[19] I. A. Borin, J. Chem. Phys. 1999, 110, 6412.

[20] N. R. Cameron, D. C. Sherrington, J. Chem. Soc., Faraday Trans. 1996, 92, 1543.

[21] A. Imhof, D. J. Pine, J. Colloid Interface Sci. 1997, 192, 368.

[22] A. J. Meuler, J. D. Smith, K. K. Varanasi, J. M. Mabry, G. H. McKinley, R. E. Cohen, ACS Appl. Mater. Interfaces 2010, 2, 3100.

[23] L. H. De Koninck, S. F. Ahmadi, J. B. Boreyko, Int. J. Heat Mass Transfer 2020, 146, 118808.

[24] P. Irajizad, A. Al-Bayati, B. Eslami, T. Shafquat, M. Nazari, P. Jafari, V. Kashyap, A. Masoudi, D. Araya, H. Ghasemi, Mater. Horiz. 2019,

6, 758.

[25] Z. He, C. Wu, M. Hua, S. Wu, D. Wu, X. Zhu, J. Wang, X. He, Matter 2020, 2, 723.

[26] P. Irajizad, S. Nazifi, H. Ghasemi, Adv. Colloid Interface Sci. 2019, 269, 203.

[27] C. Peng, Z. Chen, M. K. Tiwari, Nat. Mater. 2018, 17, 355.

[28] O. Parent, A. Ilinca, Cold Reg. Sci. Technol. 2011, 65, 88.

[29] H. Gao, Z. Zhao, Y. Cai, J. Zhou, W. Hua, L. Chen, L. Wang, J. Zhang, D. Han, M. Liu, L. Jiang, Nat. Commun. 2017, 8, 15911.

[30] Y. Jian, S. Handschuh-Wang, J. Zhang, W. Lu, X. Zhou, T. Chen, Mater. Horiz. 2021, 8, 351.

[31] F. Chen, D. Zhou, J. Wang, T. Li, X. Zhou, T. Gan, S. Handschuh-Wang, X. Zhou, Angew. Chem., Int. Ed. 2018, 57, 6568.

[32] M. Liu, P. Liu, G. Lu, Z. Xu, X. Yao, Angew. Chem., Int. Ed. 2018, 57, 11242.

[33] M. J. Burke, L. V. Gusta, H. A. Quamme, C. J. Weiser, P. H. Li, Annu. Rev. Plant Physiol. 1976, 27, 507.

[34] A. K. Epstein, T. S. Wong, R. A. Belisle, E. M. Boggs, J. Aizenberg, Proc. Natl. Acad. Sci. USA 2012, 109, 13182.

[35] H. C. Ansel, W. P. Norred, I. L. Roth, J. Pharm. Sci. 1969, 58, 836

精品看市